Summary: 적절한 고온 처리 후 PMI 기포는 고온 복합 재료 경화 기술 요구 사항을 견딜 수 있으므로 PMI...

적절한 고온 처리 후 PMI 기포는 고온 복합 재료 경화 기술 요구 사항을 견딜 수 있으므로 PMI 기포는 항공 분야에서 널리 사용되었습니다. 중밀도 PMI 폼은 압축 연동 성능이 우수하며 120OC -180OC 온도 및 0.3-0.5MPa의 압력에서 경화될 수 있습니다. PMI 버블은 메자닌 구조의 공동화를 달성할 수 있는 일반적으로 젖은 큐브 처리 요구 사항을 충족할 수 있습니다.

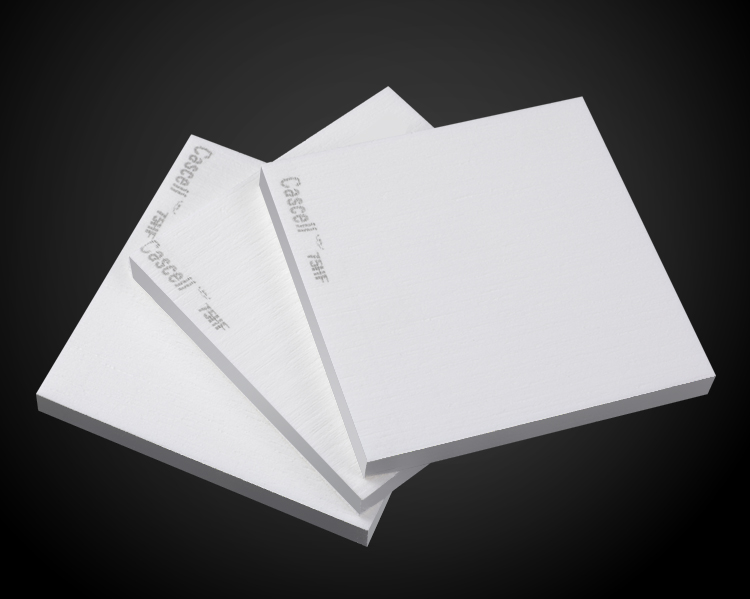

항공용 소재인 PMI 폼은 균일한 경질 폐공 폼이며, 기공 크기는 기본적으로 동일합니다. PMI 버블은 FST 요구 사항도 충족할 수 있습니다. NOMEX® 허니컴 호기 구조와 비교하여 폼 팽창 구조의 또 다른 특징은 항체 흡수가 훨씬 더 우수하다는 것입니다. 거품이 닫혀 있기 때문에 수분과 물의 핵심에 들어가기가 어렵습니다. NOMEX® 허니컴 메자닌 구조도 동시 경화될 수 있지만 복합 재료 패널의 강도를 감소시킵니다.

공동 경화 과정에서 허니컴의 심재가 손상되는 것을 방지하기 위해 허니컴을 부수거나 옆으로 가며 경화 압력은 일반적으로 압축되는 0.69MPa가 아닌 0.28-0.35MPa입니다. 이로 인해 복합 재료 패널의 기공률이 높아집니다. 또한 허니컴 구조의 기공 직경이 크기 때문에 허니컴 벽 위치에서만 피부가 지지됩니다. 이로 인해 섬유가 구부러지고 복합 가죽 레이어 플레이트의 강도가 감소합니다.

위의 벌집형 심재와 폼 심재의 비교를 요약하면 보통 A자형 근육질 줄무늬 구조의 충진 심재로 선택된다. A형 철근의 구조용 심재를 심재로 사용하면서 구조재로 사용한다. 공예 부자재이기도 합니다. 메자닌 구조 폼 코어 소재인 PMI 폼은 다양한 항공기 구조에 성공적으로 적용되었습니다. 눈에 띄는 응용 분야 중 하나는 Boeing MD 11 항공기 꼬리 엔진의 공기 흡입구 측면 플레이트입니다.

폼 CNC의 정확한 가공 및 열 성형은 포장 비용을 크게 줄였습니다. 고성능 PMI 폼 코어 소재는 경화 과정에서 압축 연동 성능에 대한 저항성이 우수하여 패널을 압축하고 고르지 않은 표면을 제거합니다. 허니컴 코어와 비교하여 열 압력 탱크를 소성하는 과정에서 PMI 발포체의 동성 기공의 기공 구조는 측면 압축 하에서 크기 안정성 요구 사항을 충족할 수 있습니다. 벌집 구조와 달리 폼 접착제로 채울 필요가 없습니다.

또한 발포체는 열압 탱크의 압력을 발포체 아래의 플레이트 층에 고르게 전달하여 압입과 같은 표면 결함 없이 압축할 수 있습니다. A-type 바의 구조를 채우는 폼은 레이더 방출면, 벽판, 동체 표피, 엔진의 수직 안정화면 등에 적용할 수 있습니다.